Komplexní vysvětlení principu výroby a aplikačních standardů

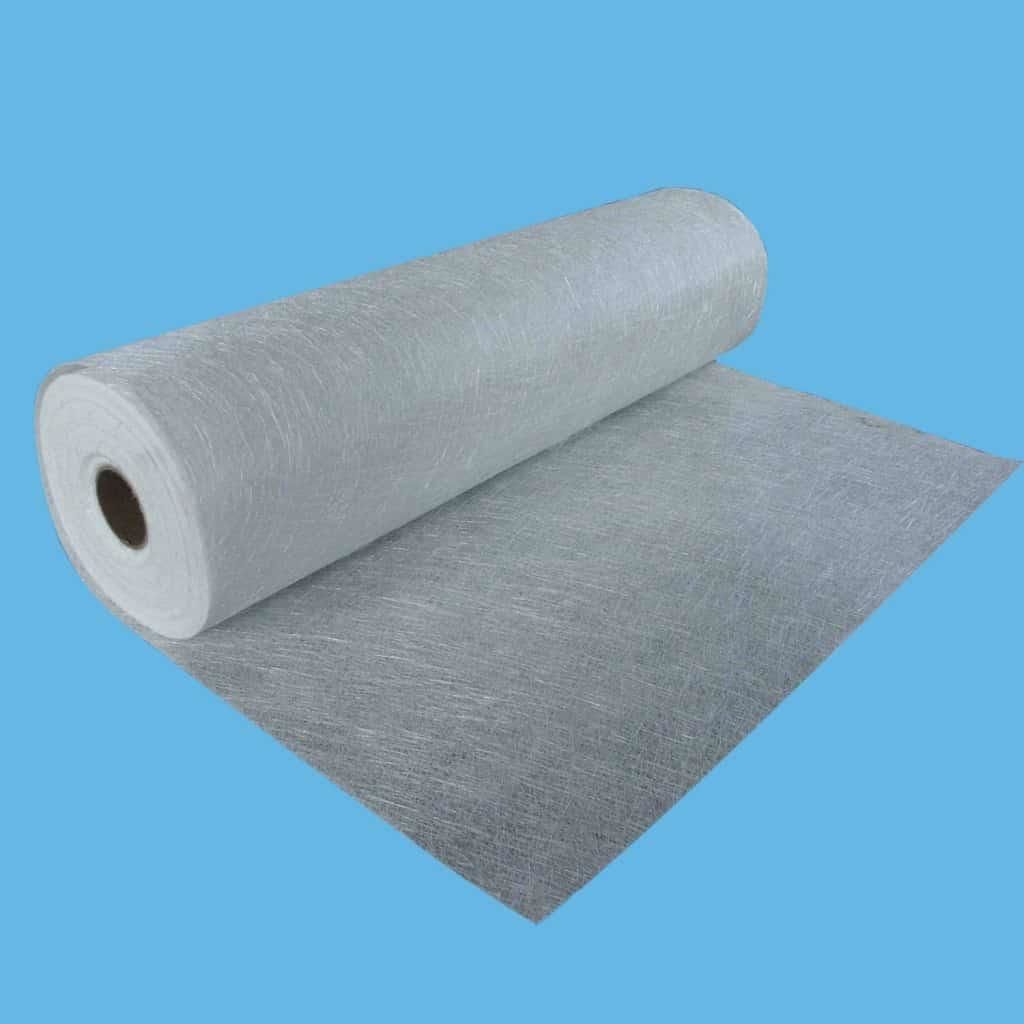

LaminátChopped Strand Mat

Tvorba rohože ze sekaných pramenů skleněných vláken zahrnuje odebírání pramenců ze skleněných vláken (lze použít i nekroucenou přízi) a jejich řezání na 50 mm dlouhé prameny pomocí řezacího nože.Tyto prameny jsou pak rozptýleny a uspořádány neuspořádaným způsobem a usazují se na dopravníkovém pásu z nerezové oceli a vytvářejí rohož.Další kroky zahrnují aplikaci pojiva, které může být ve formě sprejového lepidla nebo ve vodě dispergovatelného lepidla, aby se spojily nasekané prameny dohromady.Rohož je poté podrobena vysokoteplotnímu sušení a přetvořena za vzniku rohože z emulzních nasekaných vláken nebo rohože z práškových nasekaných vláken.

Asijské kompozitní materiály (Thajsko)co.,Ltd

Průkopníci průmyslu skelných vláken v THAJSKU

E-mailem:yoli@wbo-acm.comWhatsApp:+66966518165

I. Suroviny

Sklo běžně používané ve výrobcích ze skleněných vláken je typ borosilikátu vápenato-hlinitého s obsahem alkálií menším než jedno procento.Často bývá označováno jako „E-sklo“, protože bylo vyvinuto pro elektrické izolační systémy.

Výroba skleněných vláken zahrnuje dopravu roztaveného skla z tavicí pece přes platinovou průchodku s četnými malými otvory a natahováním do skleněných vláken.Pro komerční účely mají vlákna typicky průměry mezi 9 a 15 mikrometry.Tato vlákna jsou potažena šlichtovacím prostředkem předtím, než jsou shromážděna do vláken.Skleněná vlákna jsou výjimečně pevná, se zvláště vysokou pevností v tahu.Vykazují také dobrou chemickou odolnost, odolnost proti vlhkosti, vynikající elektrické vlastnosti, jsou odolné vůči biologickým útokům a jsou nehořlavé s bodem tání 1500 °C, což je činí vysoce vhodnými pro použití v kompozitních materiálech.

Skleněná vlákna lze použít v různých formách: nasekaná na krátké délky („sekané prameny“), shromážděná do volně vázaných rovingů („přástů“) nebo vetkaná do různých tkanin kroucením a soukáním nekonečných přízí.Ve Spojeném království je široce používanou formou materiálu ze skleněných vláken rohož ze sekaných pramenů, která se vyrábí nasekáním pramenců ze skleněných vláken na délky přibližně 50 mm a jejich spojením pomocí polyvinylacetátových nebo polyesterových pojiv, čímž se z nich vytvoří rohož.Hmotnostní rozsah rohože ze sekaných vláken se může pohybovat od 100 g/m2 do 1200 g/m2 a je užitečný pro obecné vyztužení.

II.Fáze aplikace pojiva

Skleněná vlákna jsou dopravována z usazovací sekce na dopravní pás, kde je aplikováno pojivo.Usazovací část musí být udržována čistá a suchá.Nanášení pojiva se provádí pomocí dvou aplikátorů práškového pojiva a řady rozprašovacích trysek demineralizované vody.

Na podložku z nasekaných pramenů, na horní i spodní stranu, se aplikuje jemný sprej demineralizované vody.Tento krok je nezbytný pro lepší přilnavost pojiva.Speciální aplikátory prášku zajišťují rovnoměrné rozložení prášku.Oscilátory mezi dvěma aplikátory pomáhají přenášet prášek na spodní stranu podložky.

III.Vazba emulzí

Použitý závěsový systém zajišťuje důkladné rozptýlení pojiva.Přebytečné pojivo se získává pomocí speciálního odsávacího systému.

Tento systém umožňuje vzduchu odvádět přebytečné pojivo z rohože a pojivo je rovnoměrně rozloženo, čímž se eliminuje přebytečné pojivo.Je zřejmé, že odfiltrované nečistoty v pojivu lze znovu použít.

Pojivo je skladováno v kontejnerech v mísírně a dopravováno z malých žlabů v blízkosti závodu na rohože nízkotlakým potrubím.

Speciální zařízení udržují hladinu nádrže konstantní.Recyklované pojivo je také dopravováno do nádrže.Čerpadla dopravují lepidlo z nádrže do fáze nanášení lepidla.

IV.Výroba

Rohož ze sekaných vláken ze skelných vláken je netkaný materiál vyrobený nařezáním dlouhých vláken na délky 25-50 mm, náhodným položením na vodorovnou rovinu a jejich přidržením pohromadě vhodným pojivem.Existují dva typy pojiv: prášek a emulze.Fyzikální vlastnosti kompozitního materiálu závisí na kombinaci průměru vlákna, výběru pojiva a množství, které jsou určeny především typem použité rohože a procesem tvarování.

Surovinou pro výrobu rohože ze sekaných pramenů jsou pramencové koláče výrobců skleněných vláken, ale někteří také často používají pramence, částečně kvůli úspoře místa.

Pro kvalitu rohože je zásadní mít dobré řezné vlastnosti vláken, nízký statický elektrický náboj a nízkou spotřebu pojiva.

V. Tovární výroba se skládá z těchto částí:

Fiber Creel

Proces sekání

Sekce tváření

Aplikační systém pojiva

Sušící trouba

Sekce studeného lisu

Ořezávání a navíjení

VI.Oblast Creel

Na rámu jsou umístěny otočné stojany cívečnic s příslušným počtem cívek.Vzhledem k tomu, že tyto stojany na cívečnice drží vláknité koláče, měla by být oblast cívečnice v místnosti s řízenou vlhkostí a relativní vlhkostí 82–90 %.

VII.Sekací zařízení

Příze se stahuje z rovingových koláčů a každý sekací nůž má několik pramenů, které jím prochází.

VIII.Sekce tváření

Tvorba rohože z nasekaných pramenů zahrnuje rovnoměrné rozložení nasekaných pramenů ve stejných intervalech ve tvarovací komoře.Každé zařízení je vybaveno motory s proměnnými otáčkami.Řezací zařízení jsou nezávisle řízena, aby bylo zajištěno rovnoměrné rozložení vláken.

Vzduch pod pásovým dopravníkem také nasává vlákna z horní části pásu.Odváděný vzduch prochází čističkou.

IX.Tloušťka vrstvy sekané rohože ze skleněných vláken

U většiny výrobků vyztužených skelnými vlákny se jedná o rohož ze sekaných vláken a množství a způsob použití rohože ze sekaných vláken se liší v závislosti na produktu a procesu.Tloušťka vrstvy závisí na požadovaném výrobním procesu!

Například při výrobě skleněných chladicích věží je jedna vrstva potažena pryskyřicí, poté následuje jedna vrstva tenké rohože nebo tkaniny 02.Mezitím se položí 6-8 vrstev tkaniny 04 a na povrch se nanese další vrstva tenké rohože, která překryje spoje vnitřních vrstev.V tomto případě jsou použity celkem pouze 2 vrstvy tenké rohože.Podobně při výrobě automobilových střech se různé materiály, jako je tkaná textilie, netkaná textilie, PP plast, tenká rohož a pěna, kombinují ve vrstvách, přičemž tenká rohož se během výrobního procesu obvykle používá pouze ve 2 vrstvách.Dokonce i pro výrobu automobilových střech Honda je proces docela podobný.Proto se množství rohože z nasekaných pramenů použité ve skleněných vláknech liší v závislosti na procesu a některé procesy nemusí její použití vyžadovat, zatímco jiné ano.

Pokud se jedna tuna skelného vlákna vyrobí za použití rohože z nasekaných vláken a pryskyřice, hmotnost rohože z nasekaných vláken tvoří přibližně 30 % celkové hmotnosti, což je 300 kg.Jinými slovy, obsah pryskyřice je 70 %.

Množství nasekané rohože použité pro stejný proces je také určeno konstrukcí vrstvy.Návrh vrstvy je založen na mechanických požadavcích, tvaru produktu, požadavcích na povrchovou úpravu a dalších faktorech.

X. Aplikační standardy

Používání rohoží ze skleněných vláken bez obsahu alkálií se stává stále rozšířenějším a zahrnuje různé oblasti špičkových technologií, jako je automobilový průmysl, námořní doprava, letectví, výroba větrné energie a vojenská výroba.Možná však neznáte příslušné normy pro rohož ze sekaných vláken ze skleněných vláken bez obsahu alkálií.Níže představíme požadavky mezinárodní normy, pokud jde o obsah oxidů alkalických kovů, odchylku jednotkové plošné hmotnosti, obsah hořlavosti, obsah vlhkosti a pevnost v tahu:

Obsah alkalických kovů

Obsah oxidů alkalických kovů v rohoži ze skleněných vláken neobsahující alkálie by neměl překročit 0,8 %.

Jednotka Plocha Hmotnost

Hořlavý obsah

Pokud není uvedeno jinak, obsah hořlavosti by měl být mezi 1,8 % a 8,5 %, s maximální odchylkou 2,0 %.

Obsah vlhkosti

Obsah vlhkosti rohože s práškovým lepidlem by neměl překročit 2,0 % a u rohože s emulzním lepidlem by neměl překročit 5,0 %.

Pevnost v tahu

Typicky kvalita rohože ze skleněných vláken bez alkálií splňuje výše uvedené požadavky, aby byla považována za vyhovující.V závislosti na zamýšleném použití výrobku však může mít výrobní proces vyšší požadavky na pevnost v tahu a odchylku jednotkové plošné hmotnosti.Proto je nezbytné, aby naši pracovníci nákupu byli obeznámeni s výrobním procesem svých produktů a se specifickými požadavky na rohože ze sekaných vláken, aby dodavatelé mohli vyrábět odpovídajícím způsobem.

Čas odeslání: 23. října 2023